25-06-17

Термическая обработка после сварки играет ключевую роль в увеличении срока службы изделий. Применяя оптимальные параметры, вы снижаете остаточные напряжения и предотвращаете трещины. Исследования показывают, что такой подход значительно повышает коррозионную стойкость и улучшает структуру металла, особенно для низкоуглеродистых и легированных сталей.

| Обработка | Ток коррозии Ia, А/м2 |

|---|---|

| Без обработки | 168 / 308 |

| После обработки | 10,2 / 11,05 |

Когда вы выполняете сварку, в металле появляются остаточные напряжения. Эти напряжения могут привести к деформациям, появлению трещин и снижению срока службы изделия. Термическая обработка после сварки помогает устранить эти внутренние напряжения. Если вы применяете высокий отпуск при температуре 550–680 °C в течение 2–4 часов, вы снижаете остаточные напряжения на 85–90 %. Это подтверждает эффективность метода для сварных конструкций.

| Метод термообработки | Температурный режим (°C) | Время обработки | Снижение остаточных напряжений (%) | Особенности |

|---|---|---|---|---|

| Высокий отпуск | 550-680 | 2-4 часа | 85-90 | Обязателен для сварных конструкций, наиболее эффективный метод |

Вы можете контролировать снятие напряжений с помощью современных методов. Например, магнитоанизотропный метод позволяет получить картограммы распределения напряжений. После термической обработки напряжённое состояние сварного шва становится таким же, как у основного металла. Это повышает надёжность и срок службы изделия.

Термическая обработка после сварки — самый эффективный способ полностью устранить остаточные напряжения, особенно в легированных сталях. При высоком отпуске предел текучести материала снижается почти до нуля, и металл легко пластически деформируется, устраняя внутренние напряжения.

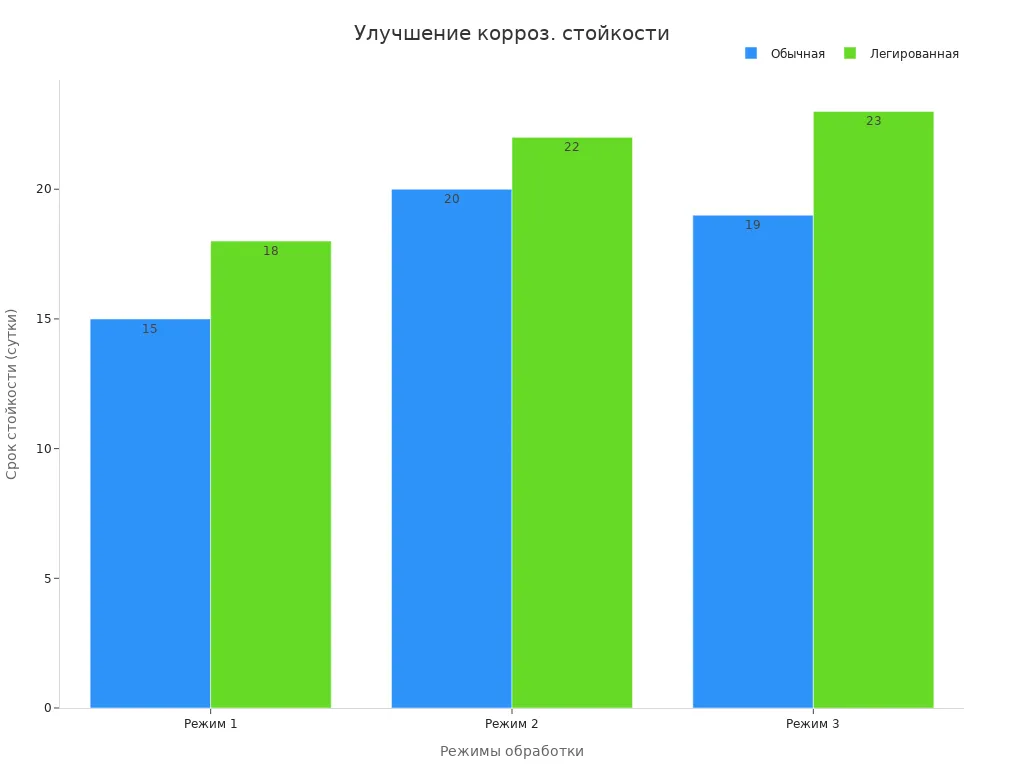

Коррозия — главный враг сварных конструкций. Если вы не проведёте термическую обработку после сварки, в зоне шва могут остаться дефекты, которые ускоряют разрушение металла. Правильный режим обработки увеличивает коррозионную стойкость изделий. Например, для алюминиевых сплавов применение легированной сварочной проволоки и оптимального режима старения увеличивает стойкость на 15 % по сравнению с обычной проволокой.

| Тип проволоки | Режим 1 | Режим 2 | Режим 3 |

|---|---|---|---|

| Обычная | 15 | 20 | 19 |

| Легированная | 18 | 22 | 23 |

Если вы используете двукратную нормализацию труб из стали при 920 °C, срок службы изделий увеличивается примерно на 30 %. Такой подход обеспечивает неоднократную фазовую перекристаллизацию, что особенно важно для малоуглеродистых сталей.

Термическая обработка после сварки не только снимает напряжения, но и улучшает структуру металла. После сварки в зоне шва могут появиться крупнозернистые участки и дефекты. Если вы проведёте правильную обработку, структура металла становится более однородной, а механические свойства — стабильными.

Вы можете проверить изменения свойств с помощью различных испытаний:

Исследования с применением оптической и электронной металлографии, а также рентгеноструктурного анализа подтверждают: термическая обработка после сварки улучшает структуру и эксплуатационные характеристики сварных соединений. Вы получаете металл с высокой износостойкостью и устойчивостью к образованию трещин.

Если вы оптимизируете режимы термической обработки, вы повышаете устойчивость сварных соединений к трещинообразованию и улучшаете их механические свойства. Это особенно важно для изделий, работающих под нагрузкой или в агрессивных средах.

Вы должны внимательно подбирать температуру и время при термической обработке после сварки. Эти параметры определяют, насколько прочным и долговечным станет изделие. Например, для подшипниковых сталей оптимальный диапазон нагрева составляет 810–880 °C. Охлаждение проводят в воде до 200 °C, а затем в масле или на воздухе. Такой подход снижает риск появления трещин и обеспечивает нужную структуру металла.

| Параметр процесса | Значения / Диапазон | Единицы измерения | Особенности |

|---|---|---|---|

| Температура нагрева | 810–880 | °C | Для подшипниковых сталей |

| Время выдержки | 1,5–2 мин на 1 мм | мин/мм | Зависит от толщины детали |

| Скорость охлаждения | Контролируемая | — | Вода, масло, воздух |

| Температура отпуска | 150–650 | °C | В зависимости от требуемых свойств |

Если вы выберете неправильную температуру или время, структура металла ухудшится. При слишком высокой температуре возникает перегрев, а при недостаточной — не происходит нужных изменений. Время выдержки рассчитывают по толщине детали: обычно 1,5–2 минуты на 1 мм при нагреве в печи. Скорость охлаждения зависит от среды: вода, масло или воздух. Для некоторых сталей используют ступенчатое охлаждение, чтобы избежать внутренних напряжений.

Помните: температура окружающей среды и длительность теплового воздействия влияют на долговечность сварных изделий. При низких температурах требуется больше тепла для повышения хладостойкости.

Выбор режима термической обработки после сварки зависит от типа стали. Например, для высокопрочных сталей, таких как 32х2н2м1ф-ш, применяют предварительный нагрев до 670 °C с изотермической выдержкой. Это позволяет изменить структуру и повысить вязкость. Для мартенситных сталей используют закалку при 1050 °C с последующим двойным отпуском при 570 °C и 680–700 °C. Такой режим обеспечивает сочетание прочности и пластичности.

Химический состав стали влияет на выбор температуры и скорости охлаждения. Для сталей с высоким содержанием углерода требуется более медленное охлаждение, чтобы избежать образования трещин. Если вы работаете с аустенитными сталями, обратите внимание на температуру закалки: при 1040–1100 °C зерна аустенита уменьшаются, а структура становится более однородной. Сегрегация углерода и образование карбидов на границах зерен могут привести к микротрещинам и межкристаллитной коррозии.

Каждый тип стали требует индивидуального подхода к термической обработке после сварки. Только так вы обеспечите нужные механические свойства и устойчивость к дефектам.

Если вы неправильно выберете параметры термической обработки после сварки, могут возникнуть опасные дефекты:

Статистические исследования показывают, что сопротивление коррозионному растрескиванию зависит от температуры отпуска. При 425–475 °C чувствительность к растрескиванию максимальна, а при 200–350 °C и 525–560 °C — минимальна. Если вы проведёте отпуск при температуре выше 500 °C, риск трещин значительно снизится.

Существует несколько методов термической обработки после сварки, которые вы можете использовать:

Для оценки эффективности методов используют металлографические исследования, механические испытания, определение остаточных напряжений и коррозионные тесты. Вы можете применять эти методы, чтобы убедиться в качестве термической обработки после сварки.

Совет: всегда подбирайте метод обработки с учётом типа стали, толщины изделия и требуемых эксплуатационных свойств. Только так вы избежите дефектов и повысите долговечность сварных конструкций.

Только правильно проведённая термическая обработка после сварки гарантирует прочность и стабильность сварных изделий. Ты должен учитывать параметры процесса и тип стали.

Ты можешь проверить требования к материалу и условия эксплуатации. Если изделие работает под нагрузкой или в агрессивной среде, термообработка обязательна.

Ты можешь использовать механическую обработку или вибронагрузку, но только термическая обработка полностью снимает внутренние напряжения и улучшает структуру металла.